|

A Empresa Ômega é

uma grande fabricante de aeromodelos para uso recreativo. A fim de

reduzir seus custos de produção e aumentar seus lucros, ela deve

reduzir a quantidade de produtos defeituosos produzidos em sua

linha de montagem. Foram constatados que dos 2000 produtos

fabricados em um dia, 800 apresentavam algum tipo de defeito, o

que se mostrou um grande problema. Também, verificou-se que do

universo de 800 produtos defeituosos, em 10 havia erros de

impressão na etiqueta, 25 tinham longarinas partidas, 50 possuíam

profundores tortos, 100 tinham asas assimétricas e 615 possuíam

hastes de servos quebradas. Montou-se, então, uma tabela

organizando todos esses dados em duas colunas: uma com o número

absoluto de defeitos (em ordem decrescente) e outra, com as

porcentagens referentes a cada tipo de problema (Tabela 1.1).

|

Tipo de

Defeito |

Nº de Defeitos |

Porcentagem

Isolada |

|

Hastes de Servos

Quebradas |

615 |

76,88 |

|

Asas Assimétricas |

100 |

12,50 |

|

Profundor Torto |

50 |

6,25 |

|

Longarinas

Partidas |

25 |

3,13 |

|

Erros de

Impressão nas Etiquetas |

10 |

1,25 |

|

Total |

800 |

----------------------------------------- |

Tabela 1.1

Em seguida,

montou-se outra tabela, relacionando os tipos de defeito com seu

respectivo número de ocorrência e com a porcentagem cumulativa de

todos os defeitos, isto é, foi feita uma lista de

verificação(Tabela 1.2).

|

Tipo de

Defeito |

Nº de Defeitos |

Porcentagem

Cumulativa |

|

Hastes de Servos

Quebradas |

615 |

76,875 |

|

Asas Assimétricas |

100 |

89,375 |

|

Profundor Torto |

50 |

95,625 |

|

Longarinas

Partidas |

25 |

98,750 |

|

Erros de

Impressão nas Etiquetas |

10 |

100,000 |

Tabela 1.2

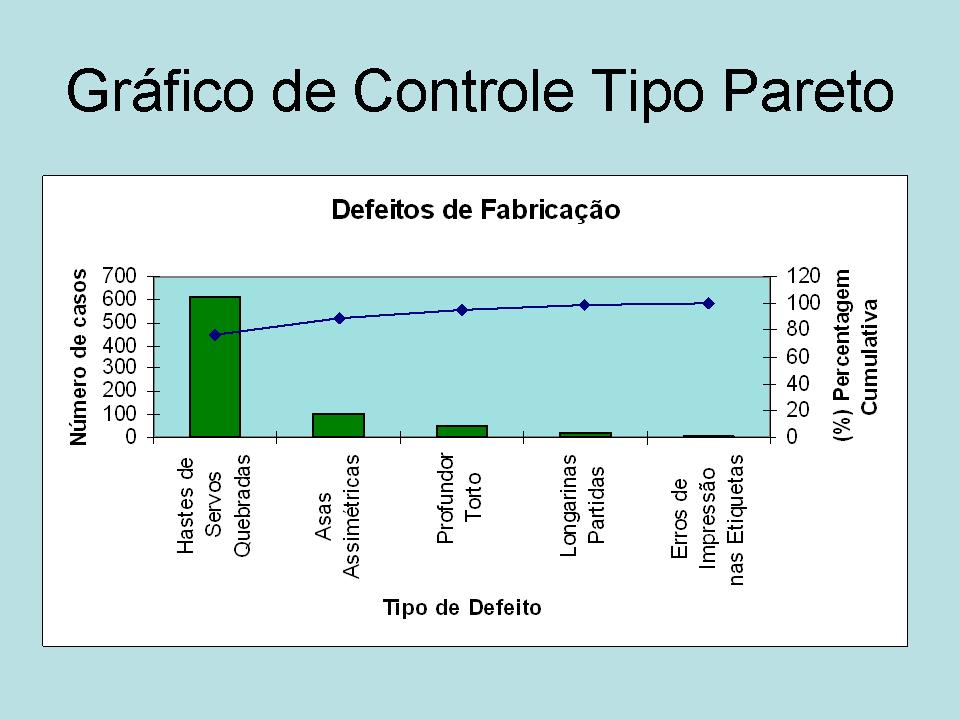

Logo

após, a partir da Tabela 1.2, construiu-se o Gráfico de Pareto(Gráfico

1.1).

Gráfico 1.1

Finalmente,

realizou-se o estudo das origens do problema e surgiram conclusões

e soluções. Observamos que quase 90% do problema têm como causa

hastes de servos quebradas e asas assimétricas. Como, reduzindo

esses dois defeitos eliminaremos quase todo o problema, focaremos

nossas atenções neles. Para diminuirmos as quebras das hastes de

servos, podemos trocar o material da haste por um outro mais

resistente. Quanto às asas assimétricas, podemos introduzir no

processo produtivo, uma máquina de corte a laser, que nos

possibilitará cortes milimetricamente perfeitos, e dessa forma,

combateremos esse defeito.

Ao aplicarmos as

soluções elaboradas, a quantidade de produtos defeituosos decairá

e otimizaremos a produção, permitindo a empresa ômega elevar seus

lucros.

Princípio de Pareto, ferramenta de

qualidade

Em 1906, ao estudar a

desigual distribuição de renda na Itália, Vilfredo Pareto

constatou que havia 80% da riqueza italiana nas mãos de apenas 20%

da população. A partir daí desenvolveu um modelo logarítimico para

expressar tais estatísticas. Então, na década de 50 esse modelo

foi aprimorado por Joseph Juran com a regra dos “poucos vitais e

muitos triviais”, que foi denominada “Princípio de Pareto” ou “Lei

de Pareto”.

Podemos observar a regra 80 / 20

através de diversos ângulos nas atividades industriais, inclusive

que 80% dos problemas a serem resolvidos estão relacionados com

20% dos fatores/etapas de produção. Por exemplo, 20% de sua equipe

de funcionários causarão 80% dos problemas, mas, em contrapartida,

outros 20% serão responsáveis por 80% da sua produção. É versátil

e funciona de ambas as formas.

A maior importância do Princípio de

Pareto para um gestor é a de focalizar os aspectos imprescindíveis

para que as atividades sejam realizadas com sucesso, tais aspectos

significariam 20% do total. Quando alguma atividade tiver que ser

descartada por falta de tempo ou qualquer outro motivo, é

fundamental certificar-se de que ela não faz parte dos 20% vitais.

Há também uma teoria de gerenciamento

conhecida por “Gerência Superstar”, que propõe a focalização do

tempo e atenção nos 20% de funcionários que lhe garantem 80% de

resultados, que seriam os ‘superstars’. No entanto, ela falha,

pois aumentaria a discrepância entre os funcionários medianos e os

muito bons, e atuando de forma contrária seria possível a

potencialização dos medianos, que também tornar-se-iam

‘superstars’.

O Pareto pode ser usado em diversas

situações, mas sempre sabiamente, pois funciona como um lembrete

diário de focalizar 80% do seu tempo e energia em questões

realmente importantes (20%), otimizando-o. Identificar um produto

ou serviço para a análise, visando melhora na qualidade; atentar

aos problemas ou causas de uma maneira sistemática quando há

necessidade; reconhecer oportunidades para melhorar; buscar as

causas principais dos problemas e estabelecer a prioridade das

soluções são algumas das utilidades do Pareto.

Além de ser de fácil visualização,

esse histograma é um caso particular em que a distribuição de

freqüência é ordenada em escala decrescente ou crescente, conforme

o critério requerido pelo estudo. Tal característica facilita a

classificação dos eventos observados em ordem de grandeza para que

se possa avaliar e decidir a seqüência e a escala de prioridades

dos problemas identificados.

Basicamente, a análise de

Pareto consta de cinco etapas: identificação do problema,

estratificação, levantamento de dados, elaboração do Gráfico de

Pareto e priorização. Na análise de Pareto são utilizadas três

ferramentas do controle da qualidade: Estratificação, Folha de

Verificação e Gráfico de Pareto.

Logo, evidencia-se que a

coleta pura e simples dos dados não reflete com clareza o que

acontece nas operações de um processo produtivo; para revelar o

que realmente ocorre, os dados devem ser ordenados e estruturados.

O Controle Estatístico do Processo usa gráficos e diagramas para

ordenar e estruturar as operações do processo, os quais

proporcionam a maneira precisa e sistemática de avaliar a

informação e ajudar a determinar sua estabilidade, as causas dos

problemas (se e quando surgem) com o objetivo de satisfazer as

necessidades dos clientes.

à

http://www.gestiopolis.com/recursos/documentos/fulldocs/eco/diagramapareto.htm

à

http://www.indg.com.br/info/glossario/glossario.asp?a

à

http://www.geranegocio.com.br/html/geral/ql4a.html

|